Täydellinen koneistuskeskusten tuntemus, ei enää toistuvia virheitä lukemisen jälkeen!

Koneistuskeskus integroi öljyn, kaasun, sähkön ja numeerisen ohjauksen, ja se voi saavuttaa erilaisten monimutkaisten osien, kuten kiekkojen, levyjen, kuorien, nokkien, muottien jne., kertakäyttöisen kiinnityksen. Se voi suorittaa erilaisia prosesseja, kuten porausta, jyrsintää, poraus, laajeneminen, sarana ja jäykkä kierteitys, mikä tekee siitä ihanteellisen laitteen erittäin tarkkaan koneistukseen. Tämä artikkeli jakaa koneistuskeskuksen käyttötaidot seuraavista näkökohdista:

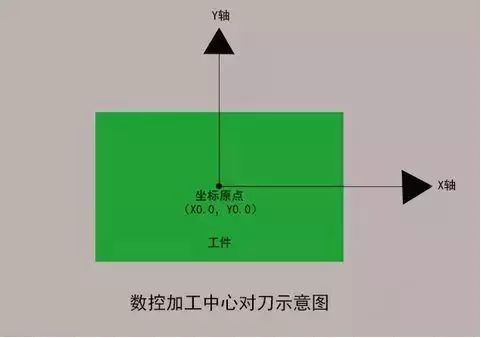

Kuinka kohdistaa leikkuutyökalut koneistuskeskuksessa?

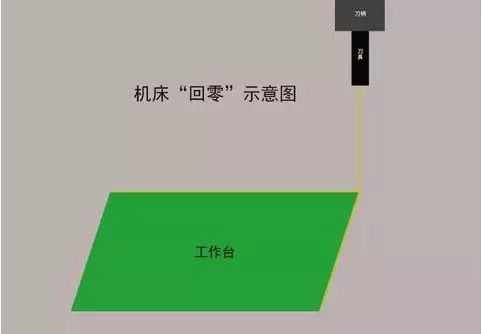

1. Palaa nollaan (paluu työstökoneen alkupisteeseen)

Ennen työkalun asetusta on suoritettava palautus nollaan (paluu työstökoneen alkupisteeseen) koordinaattitietojen poistamiseksi edellisestä toimenpiteestä. Huomaa, että X-, Y- ja Z-akselien kaikkien on palattava nollaan.

2. Karan kierto eteenpäin

Käytä "MDI"-tilaa syöttämällä komentokoodi karan pyörittämiseksi eteenpäin ja kohtuullisen pyörimisnopeuden ylläpitämiseksi. Vaihda sitten "käsipyörä"-tilaan ja käytä työstökoneen liikettä säätämällä nopeutta muunnoksen kautta.

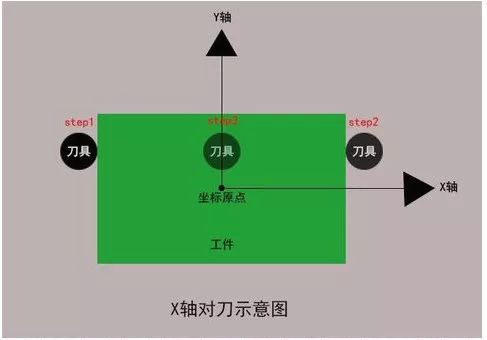

3. X-suuntainen veitsen kohdistus

Kosketa varovasti työkappaleen oikeaa puolta leikkaustyökalulla nollataksesi työstökoneen suhteelliset koordinaatit; Nosta työkalua Z-suuntaa pitkin, siirrä se sitten työkappaleen vasemmalle puolelle ja siirrä alas Z-suuntaa pitkin samalle korkeudelle kuin aiemmin. Kosketa työkalua varovasti työkappaleeseen ja nosta työkalu. Kirjaa työstökoneen suhteellisen koordinaatin X-arvo, siirrä työkalu puoleen työstökoneen suhteellisen koordinaatin X-arvosta, kirjaa työstökoneen absoluuttisen koordinaatin X-arvo ja syötä se koordinaattiin. järjestelmä painamalla (PUT).

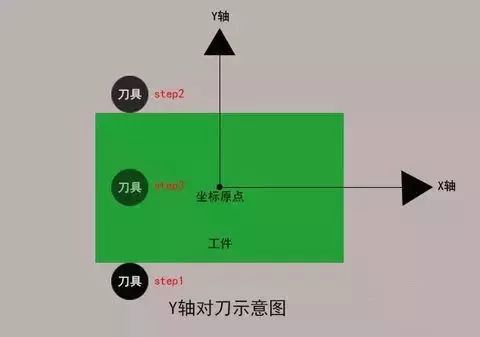

4. Y-suuntainen veitsen kohdistus

Kosketa varovasti työkappaleen etuosaa leikkaustyökalulla nollataksesi työstökoneen suhteelliset koordinaatit; Nosta työkalua Z-suuntaa pitkin, siirrä se sitten työkappaleen takaosaan ja siirrä alas Z-suuntaa pitkin samalle korkeudelle kuin ennen. Kosketa työkalua varovasti työkappaleeseen ja nosta työkalu. Kirjaa ylös työstökoneen suhteellisen koordinaatin Y-arvo, siirrä työkalu puoleen suhteellisen koordinaatin Y-arvosta, kirjaa työstökoneen absoluuttisen koordinaatin Y-arvo ja syötä se koordinaattijärjestelmään kohdan ( syöttö).

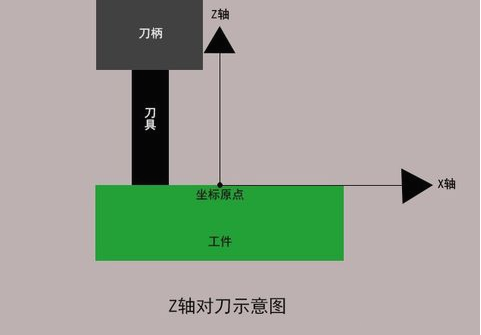

5. Z-suuntainen veitsen kohdistus

Siirrä työkalu työkappaleen pinnalle, joka on kohdistettava Z-akselin nollapisteeseen. Liikuta työkalua hitaasti, kunnes se koskettaa kevyesti työkappaleen pintaa. Tallenna tällä hetkellä Z-akselin arvo koneen koordinaattijärjestelmään ja syötä koordinaattijärjestelmä painamalla (PUT).

6. Kara lakkaa pyörimästä

Pysäytä ensin kara pyörimästä ja siirrä se oikeaan asentoon. Hae koneistusohjelma ja valmistaudu muodolliseen koneistukseen.

Miten koneistuskeskukset tuottavat ja prosessoivat osia, jotka ovat alttiita muodonmuutoksille?

Kevyet, huonokuntoiset ja heikon lujuuden omaavat osat ovat alttiita muodonmuutokselle rasituksen ja lämmön vuoksi koneistusprosessin aikana, mikä johtaa korkeaan romumäärään ja huomattavaan kustannusten nousuun. Tällaisten osien osalta meidän on ensin ymmärrettävä muodonmuutoksen syyt:

Voiman muodonmuutos:

Tämän tyyppisillä osilla on ohut seinämä, ja puristusvoiman vaikutuksesta sen paksuus on helppo epätasainen koneistus- ja leikkausprosessin aikana. Elastisuus on huono ja osan muotoa on vaikea palauttaa itsestään.

Lämpömuodonmuutos:

Työkappaleella on kevyt ja ohut rakenne, ja leikkausprosessin aikana radiaalinen voima voi aiheuttaa työkappaleen lämpömuodonmuutoksia, mikä johtaa epätarkkoihin mittoihin.

Tärinän muodonmuutos:

Säteittäisen leikkausvoiman vaikutuksesta osat ovat alttiita tärinälle ja muodonmuutokselle, mikä vaikuttaa työkappaleen mittatarkkuuteen, muotoon, paikannustarkkuuteen ja pinnan karheuteen.

Käsittelymenetelmät helposti muotoutuville osille:

Muotoilevia osia, joita edustavat ohutseinäiset osat, voidaan leikata suurilla nopeuksilla pienillä syöttönopeuksilla työkappaleeseen kohdistuvan leikkausvoiman vähentämiseksi käsittelyn aikana. Samanaikaisesti suurin osa leikkauslämmöstä siirtyy pois työkappaleesta suurilla nopeuksilla lentävien lastujen avulla, mikä alentaa työkappaleen lämpötilaa ja vähentää sen lämpömuodonmuutosta.

Miksi koneistuskeskuksen työkalut täytyy passivoida?

CNC-leikkaustyökalut eivät ole niin nopeita kuin mahdollista, miksi ne pitää passivoida? Itse asiassa työkalujen passivointi ei ole sitä, mitä ihmiset kirjaimellisesti ymmärtävät, vaan tapa parantaa työkalujen käyttöikää. Paranna työkalun laatua prosesseilla, kuten tasoitus, kiillotus ja jäysteenpoisto. Tämä on itse asiassa normaali leikkaustyökalujen prosessi tarkkuushionnan jälkeen ja ennen pinnoitusta.

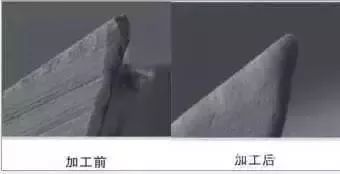

▲ Työkalun passivoinnin vertailu

Leikkuutyökalut hiotaan hiomalaikalla ennen tuotantoa, mutta hionta voi aiheuttaa eriasteisia mikroloveja. Nopean leikkauksen aikana työstökeskuksissa olevat mikrolovet voivat helposti laajentua, mikä nopeuttaa työkalun kulumista ja vaurioita. Nykyaikaisessa leikkaustekniikassa on tiukat vaatimukset leikkaustyökalujen vakaudelle ja tarkkuudelle. Siksi CNC-leikkaustyökalut on passivoitava leikkuureunassa ennen pinnoittamista pinnoitteen lujuuden ja käyttöiän varmistamiseksi. Työkalujen passivoinnin etuja ovat:

1. Leikkuutyökalujen fyysisen kulumisenkestävyys

Leikkausprosessin aikana työkappale kuluu vähitellen työkalun pintaan, ja myös leikkuureuna on altis plastisille muodonmuutoksille korkeassa lämpötilassa ja paineessa. Leikkuutyökalujen passivointikäsittely voi auttaa parantamaan niiden jäykkyyttä ja välttämään leikkaussuorituksen ennenaikaista menetystä.

2. Säilytä työkappaleen sileys

Työkalun leikkuureunan purseet voivat aiheuttaa työkalun kulumista ja myös työkappaleen pinta karheutuu. Passivointikäsittelyn jälkeen työkalun leikkuureuna tulee erittäin sileäksi ja reunan romahtamisen ilmiö vähenee vastaavasti ja myös työkappaleen pinnan sileys paranee.

3. Kätevä uralastun poisto

Leikkuutyökalujen urien kiillotus voi parantaa pinnan laatua ja lastunpoistokykyä. Mitä sileämpi urapinta, sitä paremmin lastunpoisto saadaan aikaan ja saadaan aikaan yhtenäisempi leikkaus. Passivoinnin ja kiillotuksen jälkeen koneistuskeskuksen CNC-leikkaustyökalut jättävät pintaan monia pieniä reikiä. Nämä pienet reiät voivat imeä enemmän leikkausnestettä käsittelyn aikana, mikä vähentää merkittävästi leikkaamisen aikana syntyvää lämpöä ja parantaa huomattavasti leikkausnopeutta.

Miten työstökeskukset voivat vähentää työkappaleiden pinnan karheutta?

Osien pinnan karheus on yksi CNC-työstökeskusten yleisistä ongelmista, mikä heijastaa suoraan koneistuksen laatua. Kuinka hallita osien koneistuksen pinnan karheutta, meidän on ensin analysoitava syvällisesti pinnan karheuden syitä, mukaan lukien pääasiassa: jyrsintäkäsittelyn aikana aiheutuneet työkalujäljet; Leikkauserotuksen aiheuttama lämpö- tai plastinen muodonmuutos; Kitka leikkaustyökalujen ja työstöpintojen välillä.

Työkappaleen pinnan karheutta valittaessa sen ei tulisi vain täyttää osan pinnan toiminnalliset vaatimukset, vaan myös taloudellinen järkevyys. Leikkaustoiminnon täyttämisen edellytyksenä on, että mahdollisimman suuret pinnankarheuden viitearvot tulisi valita tuotantokustannusten alentamiseksi. Leikkuukeskuksen toteuttajana leikkuutyökalun tulee kiinnittää huomiota päivittäiseen huoltoon ja oikea-aikaiseen hiontaan välttääkseen liian tylsän työkalun aiheuttaman pinnan karheuden.

Mitä tulee tehdä, kun koneistuskeskus on saanut työnsä valmiiksi?

Perinteiset koneistusprosessisäännökset koneistuskeskuksille ovat yleensä samat, ja suurin ero on, että koneistuskeskukset suorittavat kaikki leikkausprosessit yhdellä kiinnitysprosessilla ja jatkuvalla automaattisella työstyksellä. Siksi koneistuskeskusten on suoritettava jälkikäsittelytyötä CNC-työstön jälkeen.

1. Suorita puhdistuskäsittely. Leikkaustehtävän suorittamisen jälkeen koneistuskeskuksen tulee poistaa lastut viipymättä, pyyhkiä työstökone ja ylläpitää puhtaana ympäristöä työstökonetta käytettäessä.

2. Tarkastuksessa ja lisävarusteiden vaihdossa on ensimmäiseksi kiinnitettävä huomiota ohjauskiskon öljynpyyhintälevyn tarkistamiseen. Jos kulumista ilmenee, se on vaihdettava ajoissa. Tarkista voiteluöljyn ja jäähdytysnesteen kunto. Jos sameutta ilmenee, se on vaihdettava ajoissa. Jos veden pinta on merkin alapuolella, se tulee lisätä.

3. Sammutustoimenpiteet tulee standardoida, ja koneen ohjauspaneelin virta ja päävirta tulee sammuttaa peräkkäin. Ellei erityisiä olosuhteita ja vaatimuksia ole, on noudatettava periaatetta, että palataan ensin nollaan, manuaalisesti, lenkillä ja automaattisella. Työstökeskuksen toiminta tulisi myös aloittaa pienellä, keskinopeudella ja sitten suurella nopeudella. Hitaiden ja keskinopeuksien käyttöaika ei saa olla alle 2-3 minuuttia ilman epätavallisia olosuhteita ennen työn aloittamista.

4. Standardoi toiminta äläkä lyö, korjaa tai korjaa työkappaletta istukassa tai kärjessä. Ennen kuin siirryt seuraavaan vaiheeseen, on varmistettava, että työkappale ja työkalu on kiinnitetty. Työstökoneen turva- ja suojalaitteita ei saa purkaa tai siirtää mielivaltaisesti. Tehokkain käsittely on itse asiassa turvallinen käsittely. Tehokkaana prosessointilaitteistona koneistuskeskuksen toiminnan on sammutettaessa oltava kohtuullista ja standardoitua. Tämä ei ole vain nykyisen valmiin prosessin ylläpitoa, vaan myös valmistautumista seuraavaan aloitukseen.